精益化设计之道 发动机工厂实现卓越运营的企业管理咨询指南

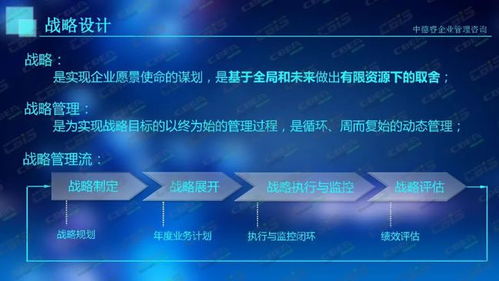

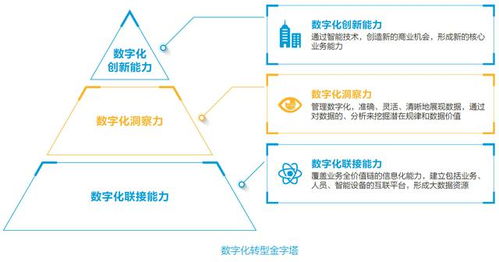

在竞争日益激烈的全球制造业中,发动机工厂作为技术密集型和高附加值生产的代表,其运营效率、成本控制与质量稳定性直接关乎企业的核心竞争力。将精益思想从生产环节前移至工厂设计与规划阶段,实现“精益化设计”,是构建先天优势、奠定持续改善基石的战略举措。本文将从企业管理咨询的视角,探讨发动机工厂如何系统性地实现精益化设计。

一、核心理念:从“事后改善”到“先天精益”

传统模式往往在工厂建成投产后,再引入精益工具进行优化,这常伴随着高昂的改造成本和较长的调整周期。精益化设计的核心在于转变思维:在工厂的蓝图规划、布局设计、流程定义之初,就全方位注入精益原则,旨在“第一次就把事情做对”。其目标是创建一个本质上流动顺畅、浪费最小、柔性高、易于管理的生产系统。

二、关键领域与实施路径

企业管理咨询在推动此过程中,通常会聚焦以下几个关键领域,提供系统性解决方案:

1. 价值流导向的总体规划

* 定义价值:与客户(包括内部客户,如总装厂)深度沟通,明确对发动机交付时间、质量、配置灵活性的核心要求。

- 绘制未来状态价值流图:在设计初期,就构想理想的生产信息流与物料流,明确节拍时间、生产周期、库存控制点等关键参数,以此反向驱动工厂的宏观布局与能力规划。

2. 精益布局设计

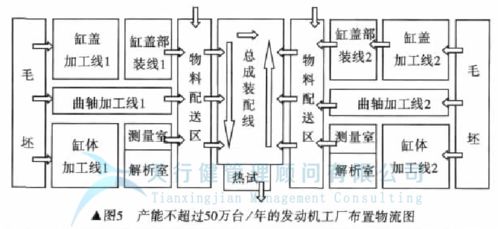

* 流程化布局取代功能式布局:打破传统按机加工、装配、测试等功能分区的方式,围绕发动机的主要族系或型号,设计“小型化、专注化”的生产单元或装配线。这缩短了物料搬运距离,减少了在制品库存。

- 充分考虑人机工程与柔性:设计符合人机工程学的工作站,减少操作者疲劳与动作浪费。布局需预留适应产品换型、产能波动和技术升级的调整空间,如采用可移动设备、模块化工作站。

- 物流一体化设计:将物料供应路线(从收货、仓储、拣配到线边)作为布局的核心要素之一。优先采用“物料配送至使用点”的拉动系统,设计高效、短距的物流通道,并考虑自动化输送(如AGV)或看板系统的衔接接口。

3. 流程与标准的设计内嵌

* 标准化作业前置:在设计工位和设备时,同步规划标准作业组合票、质量检查点、设备维护点。确保每个工位的操作内容、时间、顺序和标准都在设计中被优化和固化。

- 质量内建:在设计阶段就考虑防错(Poka-Yoke)装置的集成点,例如在装配工位设计智能工具、视觉检测系统或互锁机制,从源头上预防缺陷产生。

- 全员生产维护(TPM)基础植入:设备选型与布置需便于日常点检、清洁、保养和快速换模(SMED)。为维修通道、备件存储预留合理空间。

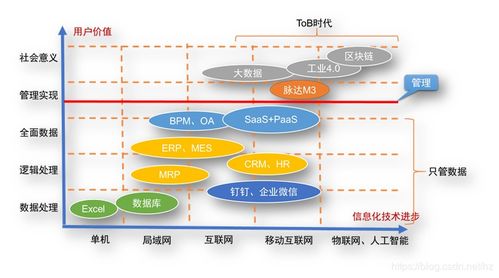

4. 信息流与智能化设计

* 构建视觉化管理体系:在工厂平面图、生产线设计中,规划安灯系统、生产状态板、绩效指标看板的位置,使生产状态、问题和绩效一目了然。

- 集成数字孪生技术:在投资前,利用数字孪生进行工厂布局、物流仿真和流程模拟,预测瓶颈、验证设计方案的可行性,优化投资决策。

- 奠定工业物联网(IIoT)基础:在基础设施(如网络、传感器接口)设计中,为设备数据采集、能源监控、生产实时分析预留能力,为未来的数字化精益打下物理基础。

三、管理咨询的角色与成功要素

成功实现精益化设计非单一部门所能为,需要高层驱动、跨部门协作。管理咨询顾问在此过程中扮演着催化剂、方法论专家和客观协调者的角色:

- 共识构建与培训:帮助管理层与项目团队统一精益设计语言与愿景,提供相关培训。

- 结构化方法与工具导入:引入系统性的诊断、规划与设计工具,引导团队按步骤开展工作。

- 跨职能协调:促进设计、工艺、生产、物流、设备、IT等部门在项目早期的深度参与与协同。

- 投资回报分析:不仅关注初始投资,更通过模拟分析,量化精益化设计在运营阶段带来的周期缩短、库存降低、面积节省等长期收益。

- 变革管理与知识转移:确保精益设计理念融入组织文化,并为客户团队赋能,使其具备持续改善的能力。

###

对于发动机工厂而言,精益化设计是一场“治未病”的智慧投资。它超越了传统的工厂设计范畴,是一场融合了战略思维、流程创新和人文关怀的系统工程。通过企业管理咨询的专业引导,企业能够在工厂的物理形态和运作逻辑诞生之初,就植入精益的基因,从而打造出一个不仅高效、优质、低成本,而且具备强大适应力和持续进化能力的世界级制造基地,为企业在未来的市场竞争中赢得决定性的先发优势。

如若转载,请注明出处:http://www.xvmkj.com/product/43.html

更新时间:2026-02-24 09:21:50