工业软件 智能制造的神经中枢与企业管理的赋能引擎

在数字化转型浪潮席卷全球制造业的当下,智能制造已从未来愿景转变为现实战略。而工业软件,作为连接物理世界与数字世界的桥梁,正日益成为驱动这场深刻变革的核心力量。它不仅重塑了生产流程,更从深层次赋能企业管理,推动制造业向高效、精益、智能的新范式演进。

一、 工业软件:定义智能制造的“软”实力

工业软件并非单一工具,而是一个涵盖研发设计、生产制造、经营管理、运维服务等产品全生命周期与制造全流程的庞大体系。它主要包括:

- 研发设计类(CAX):如CAD、CAE、CAM,实现产品数字化设计与仿真,缩短研发周期。

- 生产控制类(MES/SCADA):制造执行系统与数据采集监控系统,负责车间层实时调度、过程控制与质量追溯,是连接计划与执行的“枢纽”。

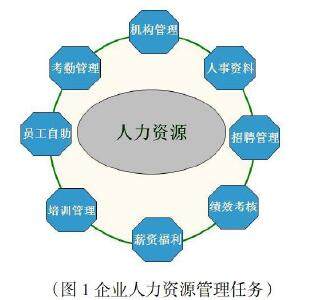

- 业务管理类(ERP/PLM):企业资源计划与产品生命周期管理,整合供应链、财务、人力等资源,实现全局协同。

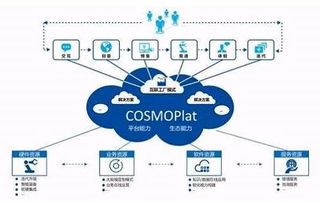

- 新兴融合类:工业互联网平台、数字孪生、AI工业应用等,通过数据驱动实现预测、优化与创新。

这些软件共同构成了智能制造的“神经系统”,使数据得以流动,指令得以执行,决策得以优化。

二、 赋能智能制造:从自动化到自主化的跃升

工业软件对智能制造的赋能,体现在三个关键维度:

1. 实现全流程数字化与透明化

通过MES、物联网(IoT)平台等,实时采集设备、物料、人员、工艺参数等数据,将“黑箱”车间变为可视、可析、可控的透明工厂。管理者能够随时随地洞察生产实况,快速响应异常。

2. 驱动生产运营的智能化与自适应

基于高级排程(APS)、人工智能算法,工业软件能够处理复杂约束条件,进行动态排产与优化。数字孪生技术能在虚拟空间模拟、预测物理实体的行为,实现工艺优化、预测性维护,减少停机损失,提升设备综合效率(OEE)。

3. 支撑大规模个性化定制(C2M)

通过ERP、PLM与MES的深度集成,将客户订单需求直接、自动地转化为设计参数、生产指令和供应链计划,实现柔性生产,快速响应市场变化。

三、 重塑企业管理:从经验驱动到数据驱动的进化

工业软件的赋能效应,早已突破车间围墙,深刻改变着企业管理的模式与效能。

1. 决策科学化:从“凭经验”到“靠数据”

传统管理依赖层层报表和主管经验,存在滞后与偏差。工业软件构建的企业级数据平台,能够整合运营数据(OT)与信息技术数据(IT),通过可视化看板与智能分析,为战略决策、成本控制、质量改进提供实时、准确的依据。

2. 协同高效化:打破部门墙,实现端到端集成

ERP、PLM等系统将销售、研发、生产、采购、财务等职能部门统一在共享的数据与流程平台上。信息孤岛被打破,跨部门协作流程得以固化与优化,大幅提升内部运营效率与客户响应速度。

3. 风险可控化:实现预测性洞察与主动管理

利用工业大数据分析,企业可对供应链风险(如断料)、设备故障、质量波动等进行早期预警和模拟推演,从而将管理模式从事后补救转向事前预防与事中控制,增强企业韧性。

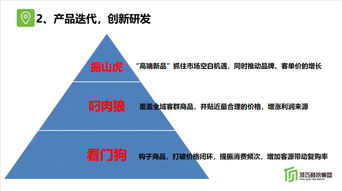

4. 创新加速化:知识沉淀与复用

PLM等系统将产品设计、工艺知识、问题解决方案结构化沉淀,形成企业核心知识资产。这不仅能避免知识流失,更能支持快速的产品迭代与创新,缩短“创新到量产”的周期。

四、 挑战与未来展望

尽管前景广阔,但工业软件赋能之路仍面临挑战:软硬件集成复杂度高、数据安全风险、复合型人才短缺、以及初期投入巨大等。工业软件的发展将呈现以下趋势:

- 平台化与云化:基于工业互联网平台的SaaS模式,降低企业使用门槛。

- 低代码/无代码化:让业务人员也能参与应用开发,快速响应需求。

- AI深度融入:人工智能将从单点应用渗透到研发、排产、质检、运维等全场景。

- 生态化竞争:厂商将从销售单一软件转向提供“软件+服务+生态”的整体解决方案。

###

工业软件已不再是制造业的“辅助工具”,而是驱动智能制造落地、重塑企业核心竞争力的战略基石。它通过将数据转化为洞察,将洞察转化为行动,最终将行动转化为价值,引领企业管理迈向更加精准、敏捷、智能的新时代。对于志在赢得未来的制造企业而言,前瞻性地布局和深化工业软件应用,已是一项关乎生存与发展的必修课。

如若转载,请注明出处:http://www.xvmkj.com/product/50.html

更新时间:2026-02-24 19:04:31